ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ ТЕРМОСТОЙКИЕ ПОЛИМЕРНЫЕ ДЛЯ ПРОКЛАДКИ СИЛОВЫХ КАБЕЛЕЙ НАПРЯЖЕНИЕМ от 1 до 500 кВ

Общие технические условия

Предисловие

1 РАЗРАБОТАН

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 241 «Трубы, фитинги и другие изделия из пластмасс, методы испытаний»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 мая 2023 г. N

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N

Содержание

- Область применения

- Нормативные ссылки

- Термины и определения

- Конструкция и размеры труб

- Характеристики труб

- Требования безопасности и охрана окружающей среды

- Правила приемки

- Методы испытаний

- Транспортирование и хранение

- Монтаж и эксплуатация

- Гарантии изготовителя

Приложение, А (справочное) Методика расчета номинальной толщины стенки и предельного усилия протяжки

1. Область применения

Настоящий стандарт устанавливает требования к гладкостенным термостойким полимерным трубам (далее — трубы), изготовленным из термопластов методом экструзии. Трубы предназначены для использования в качестве механической защиты и защиты от воздействия окружающей среды при прокладке силовых кабелей переменного и постоянного тока классов номинального напряжения от 1 до 500 кВ с длительно допустимой температурой нагрева токопроводящих жил от 90°С до 105°С.

Настоящий стандарт распространяется на трубы, предназначенные для подводной, подземной и надземной (наземной) прокладки (в том числе для прокладки по конструкциям автомобильных или железнодорожных мостов, по эстакадам) в районах с климатическим исполнением ТУ, У, ХЛ, УХЛ, М с категорией размещения 1–5 по

Настоящий стандарт не распространяется на трубы со структурированной стенкой.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ

ГОСТ

ГОСТ

ГОСТ Р 51370–99 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытание на воздействие солнечного излучения

ГОСТ Р 53313–2009 Изделия погонажные электромонтажные. Требования пожарной безопасности. Методы испытаний

ГОСТ Р 53652.1 (ИСО 6259–1:1997) Трубы из термопластов. Метод определения свойств при растяжении. Часть 1. Общие требования

ГОСТ Р 53652.3 (ИСО 6259–3:1997) Трубы из термопластов. Метод определения свойств при растяжении. Часть 3. Трубы из полиолефинов

ГОСТ Р 54475–2011 Трубы полимерные со структурированной стенкой и фасонные части к ним для систем наружной канализации. Технические условия

ГОСТ Р 56756 (ИСО 11357–6:2008) Пластмассы. Дифференциальная сканирующая калориметрия (ДСК). Часть 6. Определение времени окислительной индукции (изотермические ВОИ) и температуры окислительной индукции (динамическая ТОИ)

ГОСТ Р 58121.1–2018 (ИСО 4437–1:2014) Пластмассовые трубопроводы для транспортирования газообразного топлива. Полиэтилен (ПЭ). Часть 1. Общие положения

ГОСТ Р 58577 Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов

ГОСТ Р 70628.2–2023 (ISO 4427–2:2019) Трубопроводы из пластмасс для водоснабжения, дренажа и напорной канализации. Полиэтилен (ПЭ). Часть 2. Трубы

ГОСТ Р ИСО 3126–2007 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров

ГОСТ Р МЭК 61386.1–2014 Трубные системы для прокладки кабелей. Часть 1. Общие требования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 защитный футляр: Труба, предназначенная для размещения внутри нее одной или нескольких труб с кабелями с целью обеспечения их дополнительной механической защиты.

3.2 кабель: Изделие, содержащее одну или более изолированных токопроводящих жил, заключенных в металлическую или неметаллическую оболочку.

3.3 кольцевая жесткость трубы S, кН/м: Мера устойчивости трубы к диаметральному прогибу при воздействии внешней нагрузки, приложенной вдоль одной диаметральной плоскости.

3.4 номинальная кольцевая жесткость трубы SN, кН/м:

3.5 номинальный наружный диаметр трубы D, мм: Условный размер, принятый для классификации труб, соответствующий минимальному среднему наружному диаметру трубы.

3.6 номинальная толщина стенки трубы e, мм: Условный размер, соответствующий минимальной допустимой толщине стенки трубы в любой точке ее поперечного сечения.

3.7 надземная [наземная] прокладка трубы: Способ прокладки трубы выше уровня земли, в том числе по конструкциям автомобильных или железнодорожных мостов, по эстакадам.

3.8 предельное усилие протяжки трубы, кН: Величина, определяющая механическую нагрузку, направленную вдоль оси трубы, при которой достигается предел текучести трубы при растяжении.

3.9 сварное соединение встык: Соединение, полученное в результате сварки встык нагретым инструментом.

3.10 сварное соединение закладными нагревателями: Соединение, полученное при помощи фитингов с закладными нагревателями.

3.11 труба с защитной оболочкой: Труба с нанесенным на наружную поверхность дополнительным слоем, обеспечивающим дополнительную защиту трубы от механических повреждений при транспортировании, монтаже и эксплуатации.

3.12 труба с возможностью определения места повреждения; труба с возможностью ОМП: Труба, обеспечивающая возможность как установления факта повреждения оболочки кабеля при ее испытаниях постоянным напряжением 10 кВ, так и определения конкретного места повреждения известными из уровня техники методами (мостовым методом, акустическим методом, индукционным методом, методом шагового напряжения и др.).

3.13 труба, не распространяющая горение: Труба, которая успешно прошла испытания в соответствии с требованиями «для групповой прокладки».

Примечание — Указанные требования приведены в ГОСТ Р 53313–2009 (подраздел 5.4).

3.14 усилие протяжки F, кН: Величина, определяющая допустимую механическую нагрузку при протяжке трубы, направленную вдоль оси трубы, с запасом не превышающая предельное усилие протяжки трубы.

4. Конструкция и размеры труб

4.1 Конструкция трубы

4.1.1 Трубы изготавливают из термопластов.

4.1.2 Трубы изготавливают трехслойными, методом совместной экструзии слоев (соэкструзии):

— наружный слой красного цвета [допускаются другие цвета для труб, предназначенных для надземной (наземной) прокладки], толщиной не менее 10% номинальной толщины стенки трубы e; при наличии защитной оболочки, нанесенной поверх наружного слоя трубы, цвет наружного слоя выбирают согласно 4.1.6;

— основной слой натурального цвета (неокрашенный);

— внутренний слой любого цвета, отличающегося от цвета наружного и основного слоев, толщиной не менее 10% номинальной толщины стенки трубы e.

Внутренний слой должен быть стойким к воздействию открытого пламени и иметь категорию

Трубы диаметром D90 мм допускается изготавливать однослойными, из материала, стойкого к воздействию открытого пламени и имеющего категорию

4.1.3 Трубы, предназначенные для применения в качестве защитного футляра, допускается изготавливать двухслойными:

— наружный слой красного цвета [допускаются другие цвета для труб, предназначенных для надземной (наземной) прокладки], толщиной не менее 10% номинальной толщины стенки трубы e; при наличии защитной оболочки, нанесенной поверх наружного слоя трубы, цвет наружного слоя выбирают согласно 4.1.6;

— внутренний слой натуральный (неокрашенный), без требований к наличию категории стойкости

4.1.4 Трубы, предназначенные для надземной (наземной) прокладки (одиночной или групповой), должны обеспечивать стойкость к распространению горения в соответствии с требованиями ГОСТ Р 53313–2009 (подраздел 5.4) «для групповой прокладки».

4.1.5 Трубы, изготовленные по настоящему стандарту, могут последовательно соединяться друг с другом при помощи сварного соединения встык или закладными нагревателями. Сварка нагретым инструментом встык допускается в тех случаях, когда все слои трубы одновременно свариваются по единой процедуре сварки, при этом слой трубы, который сваривается в другом режиме сварки, необходимо удалить из зоны сварки перед ее началом. Указанные способы обеспечивают степень защиты IP X8 в соответствии с

4.1.6 Трубы снаружи могут покрываться защитной оболочкой, которую наносят поверх наружного слоя трубы в процессе соэкструдирования. Цвет защитной оболочки — красный [допускаются другие цвета для труб, предназначенных для надземной (наземной) прокладки]. При наличии защитной оболочки цвет наружного слоя трубы должен быть таким, чтобы отличаться от цвета защитной оболочки.

При нанесении защитной оболочки на трубы, не распространяющие горение, оболочка не должна нарушать стойкость труб к распространению горения в соответствиии с требованиями ГОСТ Р 53313–2009 (подраздел 5.4) «для групповой прокладки».

Необходимо иметь возможность удаления защитной оболочки с поверхности труб для осуществления надежного сварного соединения встык или закладными нагревателями.

Защитную оболочку не учитывают при определении числа слоев трубы, диаметра D и толщины стенки e. Толщина защитной оболочки приведена в таблице 1.

4.1.7 Трубы допускается снабжать или изготавливать с использованием технических устройств, элементов или иных технических решений (например, различных датчиков, сенсоров, индикаторов,

4.1.8 Внутреннюю поверхность труб необходимо покрывать слоем смазки для снижения коэффициента трения при протяжке кабелей через трубы. Применяемая смазка не должна поддерживать горение.

4.2 Классификация и размеры труб

4.2.1 Трубы классифицируются по своим номинальному наружному диаметру D и номинальной кольцевой жесткости SN, которые определяют номинальную толщину стенки трубы e и предельное усилие протяжки трубы (см. приложение, А).

4.2.2 Размеры труб должны соответствовать указанным в таблице 1.

Таблица 1 — Размеры труб

В миллиметрах

|

Наружный диаметр D |

Овальность после экструзии, не более |

Толщина защитной экструзии, не менее |

|

| Номинальный | Предельное отклонение | ||

| 50 | +0,5 | 1,4 | - |

| 63 | +0,6 | 1,6 | 0,8 |

| 75 | +0,7 | 1,6 | 0,8 |

| 90 | +0,9 | 1,8 | 0,9 |

| 110 | +1,0 | 2,2 | 0,9 |

| 125 | +1,2 | 2,5 | 1,0 |

| 140 | +1,3 | 2,8 | 1,1 |

| 160 | +1,5 | 3,2 | 1,1 |

| 180 | +1,7 | 3,6 | 1,1 |

| 200 | +1,8 | 4,0 | 1,2 |

| 225 | +2,1 | 4,5 | 1,3 |

| 250 | +2,3 | 5,0 | 1,4 |

| 280 | +2,5 | 9,8 | 1,4 |

| 315 | +2,8 | 11,1 | 1,5 |

| 355 | +3,2 | 12,5 | 1,6 |

| 400 | +3,6 | 14,0 | 1,8 |

| 450 | +3,8 | 15,6 | 1,9 |

| 500 | +4,0 | 17,5 | 2,0 |

| 560 | +4,3 | 19,6 | 2,2 |

| 630 | +4,6 | 22,1 | 2,5 |

4.2.3 Номинальную кольцевую жесткость выбирают из ряда стандартных значений: SN 4, SN 8, SN 12, SN 14, SN 16, SN 24, SN 32, SN 48, SN 56, SN 64, SN 96, SN 128, SN 192.

4.2.4 Трубы поставляют прямыми отрезками длиной до 13 м. Трубы диаметром D110 мм допускается поставлять в бухтах и на катушках. Длина труб — по согласованию с потребителем, предельное отклонение — не более ±1% от указанного значения.

4.2.5 Изготовителю необходимо указать в сопроводительной документации допустимый радиус изгиба труб в зависимости от номинального диаметра трубы D, номинальной кольцевой жесткости SN и температуры окружающего воздуха.

4.3 Условное обозначение

4.3.1 Условное обозначение трубы включает:

— слово «Труба»;

— торговое наименование (при наличии — XXXXX);

— указание на возможность ОМП (при наличии — «ОМП»);

— указание на конструкцию труб с разным количеством слоев (для однослойных — «I», двухслойных — «II», трехслойных — «III»);

— указание на защитную оболочку (при наличии — «з»);

— указание на свойство нераспространения горения (при наличии — «нг»);

— номинальный наружный диаметр D, мм;

— номинальную толщину стенки e, мм;

— номинальную кольцевую жесткость SN, кН/м;

— предельное усилие протяжки, кН;

— длительно допустимую температуру нагрева токопроводящих жил T, °С;

— обозначение настоящего стандарта (ГОСТ Р 70751);

— обозначение нормативной документации производителя (при наличии).

4.3.2 Примеры условного обозначения:

— труба XXXXX, с возможностью ОМП кабеля, трехслойная, с защитной оболочкой, наружным диаметром 225 мм, толщиной стенки 19,2 мм, кольцевой жесткостью 64 кН/м, предельным усилием протяжки 260 кН, на длительно допустимую температуру нагрева токопроводящих жил 105°С:

Труба XXXXX ОМП (III, з) 225×19,2 SN64 260 T105 ГОСТ Р 70751;

— труба XXXXX, трехслойная, не распространяющая горение, наружным диаметром 160 мм, толщиной стенки 12,5 мм, кольцевой жесткостью 48 кН/м, предельным усилием протяжки 120 кН, на длительно допустимую температуру нагрева токопроводящих жил 105°С:

Труба XXXXX (III, нг) 160×12,5 SN48 120 Т105 ГОСТ Р 70751.

5. Характеристики труб

5.1 Технические характеристики труб

Технические характеристики труб приведены в таблице 2. Для труб с защитной оболочкой характеристики 10–15 определяются после удаления оболочки.

Таблица 2 — Технические характеристики труб

| Характеристика | Требования | Метод испытаний |

| 1 Внешний вид |

Трубы должны иметь гладкие наружную и внутреннюю поверхности. Трубы не должны иметь острых краев или заусенцев, которые могут повредить кабели. Допускаются незначительные продольные полосы и волнистость. Наружный слой — сплошной. На наружной, внутренней и торцевой поверхностях не допускаются пузыри, трещины, сколы, раковины, видимые без увеличительных приборов. Концы труб необходимо срезать перпендикулярно оси трубы и зачистить от заусенцев. Цвет слоев: — наружный слой — красный [допускаются другие цвета для труб, предназначенных для надземной (наземной) прокладки]; — основной слой — натуральный (неокрашенный); — внутренний слой — любой, отличный от цвета наружного и основного слоев. Окраска труб должна быть сплошной и равномерной. Допускается наличие отдельных идентификационных полос, цвет которых отличается от цвета наружного слоя. Защитная оболочка (при ее наличии) должна быть красного цвета. Допускается нанесение идентификационных полос, цвет которых контрастен к цвету оболочки. Внутреннюю поверхность трубы допускается покрывать слоем смазки |

По 8.1 |

| 2 Размеры | В соответствии с таблицей 1. Толщина внутреннего слоя трубы - не менее 10% номинальной толщины стенки трубы e. Толщина наружного слоя трубы — не менее 10% номинальной толщины стенки трубы e | По 8.2 |

3 Кольцевая жесткость S, кН/м , не менее , не менее |

SN | По 8.3 |

| 4 Изменение длины после прогрева, %, не более | 3 | По 8.4 |

|

5 Теплостойкость1) |

Диаметр отпечатка стального шарика не должен превышать 2 мм | По 8.5 |

|

6 Стойкость к зажиганию нагретой проволокой1) |

Отсутствие открытого пламени или горения; свечение образца продолжается не более 30 с после устранения источника зажигания | По 8.6 |

|

7 Стойкость к воздействию открытого пламени1) |

Категория FV-0 (ПВ-0) | По 8.7 |

|

8 Стойкость к распространению горения2) |

Длина обугленной или поврежденной части образца — менее 2,5 м | По 8.8 |

| 9 Термостабильность (время окислительной индукции), мин, не менее | Для каждого слоя трубы 180 | По 8.9 |

| 10 Стойкость к осевому растяжению сварного соединения встык | Пластический тип разрушения | По 8.10 |

| 11 Целостность структуры после деформации | Снижение кольцевой жесткости после воздействия 30%-ной деформации сжатия - не более 20%. Отсутствие расслоений, трещин, вмятин и короблений стенки трубы | По 8.11 |

12 Предел текучести при растяжении  , МПа, не менее , МПа, не менее |

21 | По 8.12 |

| 13 Гибкость | Изменение овальности — не более 30%. Отсутствие расслоений, трещин, вмятин и короблений стенки трубы | По 8.13 |

| 14 Степень защиты (герметичность в местах соединения) | IP X8 | По 8.14 |

| 15 Твердость по Шору D, не менее: |

|

По 8.15 |

| — трубы | 58 |

|

|

— материала защитной оболочки3) |

62 |

|

| 16 Стойкость к удару | Отсутствие признаков разрушения образцов и видимых трещин | По 8.16 |

| 17 Стойкость к воздействию климатических факторов |

После проведения испытаний: — внешний вид — без видимых изменений; — кольцевая жесткость S — не менее номинальной кольцевой жесткости SN |

По 8.17 |

|

18 Стойкость к воздействию морских соленых вод4) |

После проведения испытаний: — внешний вид — без видимых изменений; — кольцевая жесткость S — не менее номинальной кольцевой жесткости SN |

По 8.18 |

| 19 Стойкость к воздействию ультрафиолета2) |

После проведения испытаний: — внешний вид — без видимых изменений; — кольцевая жесткость S — не менее номинальной кольцевой жесткости SN |

По 8.19 |

| 20 Термостойкость |

После проведения испытаний: — внешний вид — без видимых изменений (допускаются потертости на поверхности трубы); — геометрические размеры — изменение не более чем на 10% от исходных; — кольцевая жесткость S — не менее 0,9 исходного значения S; — предел текучести а при растяжении — не менее 0,9 исходного значения  |

По 8.20 |

1)Для внутреннего слоя труб (двуслойные трубы, используемые в качестве футляров, испытаниям не подвергаются). |

||

5.2 Маркировка

5.2.1 Маркировку наносят на наружную поверхность трубы с интервалом не более 1 м методом цветной печати, при помощи лазера, термотиснением, гравировкой. Не допускается наносить на трубу маркировку в виде наклеек (этикеток) или водостойких переводных картинок.

5.2.2 При нанесении маркировки методом печати маркировка должна быть стойкой, а цвет информации контрастным по отношению к наружной поверхности трубы. Стойкость маркировки, нанесенной методом печати, проверяют осмотром после протирки маркировки вручную в течение 15 с сначала тканью, пропитанной водой, а затем в течение 15 с тканью, пропитанной растворителем. Растворитель должен содержать не более 0,1% ароматических углеводородов, иметь каурибутаноловый показатель 29, начальную точку кипения 65°С, точку испарения 69°С и плотность порядка 0,68 г/см. Критерий приемки: после испытания маркировка четкая и разборчивая.

5.2.3 Недопустимо, чтобы маркировка приводила к образованию трещин или любых других типов повреждений, ухудшающих характеристики труб.

5.2.4 Маркировка должна быть разборчивой без применения увеличительных приборов.

Примечание — Изготовитель не несет ответственности за маркировку, ставшую неразборчивой в результате следующих действий при монтаже и эксплуатации: окрашивание, снятие верхнего слоя, использование покрытия или применение моющих средств, за исключением согласованных или установленных изготовителем.

5.2.5 Маркировка включает:

— наименование изготовителя и/или товарный знак;

— условное обозначение без слова «Труба»;

— номер партии;

— дату изготовления.

Допускается включать в маркировку дополнительную информацию, например: «Осторожно: кабель!»

5.3 Упаковка

5.3.1 Трубы диаметром D110 мм поставляются в бухтах, на катушках и прямыми отрезками. Трубы диаметром D125 мм поставляются только прямыми отрезками. При упаковке труб используют любые средства по

5.3.2 Для труб диаметром D110 мм, поставляемых в бухтах и на катушках, необходимо принять меры по предотвращению локальных деформаций (например, прогиба и/или перегиба) трубы. При намотке в бухты или на катушки недопустимо образование заломов и трещин на поверхности трубы. Диаметр намотки должен быть не менее

Бухты скрепляют не менее чем в четырех местах, а для районов Крайнего Севера и труднодоступных районов — не менее чем в шести местах. При упаковке труб в бухты или на катушки концы труб необходимо жестко закрепить и заглушить.

5.3.3 Трубы диаметром D200 мм, поставляемые отрезками, связывают в пакеты массой до 3 т и скрепляют не менее чем в двух местах. Расстояние между местами скрепления должно быть от 2 до 2,5 м, а для пакетов, предназначенных для районов Крайнего Севера и труднодоступных районов, — от 1 до 1,5 м. Отрезки труб диаметром D225 мм в пакеты не связывают.

По согласованию с потребителем трубы в отрезках допускается не упаковывать.

6. Требования безопасности и охрана окружающей среды

6.1 Основные требования безопасности технологических процессов, хранения и транспортирования химических веществ — по ГОСТ

6.2 С целью предотвращения загрязнения атмосферы в процессе производства труб необходимо выполнять требования ГОСТ Р 58577. Твердые технологические отходы, образующиеся при производстве труб, не токсичны, не требуют обезвреживания и могут быть переработаны. Отходы, не подлежащие переработке, утилизируют в соответствии с действующими санитарными правилами, предусматривающими порядок накопления, транспортирования, обезвреживания и захоронения промышленных отходов.

6.3 Трубы не оказывают вредного химического, механического, радиационного, электромагнитного, термического и биологического воздействия на окружающую среду при транспортировании, хранении, эксплуатации. Работа с трубами не требует применения специальных средств индивидуальной защиты.

6.4

6.5 Мероприятия по охране окружающей среды должны соответствовать требованиям ГОСТ Р 58577.

6.6 Трубы из полимерных материалов относят к

7. Правила приемки

7.1 Размер партии

7.1.1 Трубы принимают партиями. Партией считают количество труб одного номинального диаметра D и кольцевой жесткости SN, изготовленных в определенный период времени на одной технологической линии без изменения марок материалов (сырья), сдаваемых одновременно и снабжаемых одним документом о качестве.

7.1.2 Размер партии устанавливается изготовителем и не должен превышать:

— 10000 м для труб диаметром 50 ммD90 мм;

— 5000 м для труб диаметром 110 ммD160 мм;

— 2500 м для труб диаметром 180 ммD225 мм;

— 1500 м для труб диаметром 250 ммD630 мм.

7.2 Документ о качестве

Документ о качестве включает:

— наименование и/или товарный знак

— местонахождение

— условное обозначение трубы;

— номер партии и дату изготовления;

— размер партии в метрах;

— результаты

— заключение о соответствии партии труб требованиям настоящего стандарта;

— условия и срок хранения;

— гарантии изготовителя;

— дату выдачи;

— ФИО и должность ответственного лица.

7.3 Перечень и виды испытаний

7.3.1 Перечень, виды испытаний и число образцов приведены в таблице 3. Для труб с защитной оболочкой характеристики 10–15 определяют после удаления оболочки.

Таблица 3 — Перечень и виды испытаний

Характеристика | Виды испытаний | |||

| I | II | III | IV |

| Число образцов | |||

1 Внешний вид | 5 | - | 5 | 51) |

2 Размеры | 5 | - | 5 | 51) |

3 Кольцевая жесткость | 1 | - | 1 | 3 |

4 Изменение длины после прогрева | 1 | - | 1 | 3 |

5 Теплостойкость | - | 12) | 1 | 3 |

6 Стойкость к зажиганию нагретой проволокой | - | 12) | 1 | 3 |

7 Стойкость к воздействию открытого пламени | - | 12) | 1 | 3 |

8 Стойкость к распространению горения | - | 12) | 1 | 3 |

9 Термостабильность (время окислительной индукции) | - | 12) | 1 | 3 |

10 Стойкость к осевому растяжению сварного соединения встык | - | 13) | 1 | 3 |

11 Целостность структуры после деформации | - | - | 1 | 3 |

12 Предел текучести  при растяжении при растяжении | - | - | 1 | 3 |

13 Гибкость | - | - | 1 | 3 |

14 Степень защиты (герметичность в местах соединения) | - | - | 24) | 64) |

15 Твердость по Шору D | - | - | 1 | 3 |

16 Стойкость к удару | - | - | 1 | 3 |

17 Стойкость к воздействию климатических факторов | - | - | 1 | 3 |

18 Стойкость к воздействию морских соленых вод | - | - | 1 | 3 |

19 Стойкость к воздействию ультрафиолета | - | - | 1 | 3 |

20 Термостойкость | - | - | 3 | -5) |

| 1)Для проведения сертификационных испытаний достаточно 1 пробы. 2)Не реже одного раза в три года. 3)Не реже одного раза в год. 4)Число образцов указано на два вида соединения труб (встык и сваркой закладными нагревателями). 5)При сертификации труб используют результаты испытаний на термостойкость, полученных при типовых испытаниях. Примечания

1 Виды испытаний:

I —

II — периодические испытания;

III — типовые испытания;

IV — сертификационные испытания (проводят один раз в пять лет).

2 Знак «-" означает, что испытание не проводят. | ||||

7.3.2 Для проверки соответствия труб требованиям настоящего стандарта проводят

Если при

Выпуск продукции продолжают после выявления и устранения причин, приведших к несоответствию, и получения положительного результата испытаний по данному показателю.

Периодические испытания проводят на выборке, отобранной от партии и прошедшей

При получении неудовлетворительных результатов периодических испытаний проводят повторные испытания по показателю несоответствия на удвоенном количестве образцов. В случае неудовлетворительных результатов повторных периодических испытаний их переводят в категорию

При изменении материала основного и/или наружного слоев допускается проводить испытания только по показателям 1–4 таблицы 3. При изменении материала, обеспечивающего стойкость к воздействию открытого пламени и/или стойкость к распространению горения, допускается проводить испытания только по показателям 5–8 таблицы 3.

При получении неудовлетворительных результатов типовых испытаний проводят повторные испытания по показателю несоответствия на удвоенном количестве образцов. В случае неудовлетворительных результатов повторных типовых испытаний продукцию считают не соответствующей требованиям настоящего стандарта.

7.4 Правила отбора проб

7.4.1 Для проведения

7.4.2 Для проведения испытаний труб (за исключением

— группа 1: 50 ммD90 мм;

— группа 2: 110 ммD200 мм;

— группа 3: 225 ммD630 мм.

Результаты проведенных испытаний типового представителя, кроме испытаний на кольцевую жесткость, распространяют на всю группу номинальных диаметров D любой номинальной кольцевой жесткости SN.

7.4.3 Размер отобранных проб должен обеспечивать возможность изготовления достаточного числа образцов.

8. Методы испытаний

Испытания проводят не ранее чем через 15 ч после изготовления, включая время кондиционирования.

8.1 Внешний вид труб проверяют визуально, без применения увеличительных приборов, на образцах длиной не менее 1 м, включающих в себя полную маркировку.

8.2 Размеры труб и овальность после экструзии определяют по ГОСТ Р ИСО 3126 при температуре (23±2)°С на образцах длиной не менее 1 м. Перед испытанием образцы кондиционируют при указанной температуре не менее 2 ч.

Толщину стенки трубы определяют по ГОСТ Р ИСО 3126–2007 (пункт 5.2.2), измерения проводят с обоих торцов каждого образца. Результат измерений округляют в большую сторону до 0,1 мм. В случае разногласий измерение проводят не ранее чем через 24 ч после изготовления и кондиционирования в течение не менее 4 ч при температуре (23±2)°C.

Толщину слоев трубы и/или защитной оболочки определяют с использованием измерительной лупы или микроскопа и другими средствами измерения; выбранное средство измерения должно иметь погрешность не более 0,05 мм. Измерение проводят в нескольких произвольных точках с обоих торцов каждого образца. За результат принимают минимальное полученное значение.

8.3 Кольцевую жесткость трубы определяют по ГОСТ Р 54475–2011 (подраздел 8.4).

8.4 Изменение длины после прогрева определяют в соответствии с

8.5 Теплостойкость определяют по ГОСТ Р 53313–2009 (подраздел 5.1) при температуре 75°С.

8.6 Стойкость к зажиганию нагретой проволокой определяют по ГОСТ Р 53313–2009 (подраздел 5.2) или

8.7 Стойкость к воздействию открытого пламени определяют по ГОСТ Р 53313–2009 (подраздел 5.3) или

Образцы для испытаний изготавливаются из труб номинальным наружным диаметром D 75, 160, 225 мм и могут быть получены разными способами: литьем под давлением, литьевым прессованием, инъекционным формованием или литьем образцов (из материалов и по рецептуре, аналогичной применяемой при производстве готовой продукции), механической обработкой, в том числе фрезерованием. Толщина образца должна соответствовать толщине слоя, стойкого к воздействию открытого источника пламени готовой продукции. Погрешность толщины образца ±0,2 мм от фактической толщины испытываемого слоя трубы.

8.8 Стойкость к распространению горения определяют по ГОСТ Р 53313–2009 (подраздел 5.4) при групповой прокладке.

8.9 Термостабильность (время окислительной индукции) труб определяют по ГОСТ Р 56756 при температуре 200°С.

8.10 Стойкость к осевому растяжению сварного соединения встык определяют по ГОСТ Р 58121.1–2018 (приложение ДД). Испытания проводят на образцах без защитной оболочки. При наличии защитной оболочки ее необходимо удалить.

8.11 Целостность структуры после деформации определяют по ГОСТ Р 70628.2–2023 (пункт А.6). Испытания проводят на образцах без защитной оболочки. При наличии защитной оболочки ее необходимо удалить.

8.12 Предел текучести при растяжении определяют по ГОСТ Р 53652.1, ГОСТ Р 53652.3. Испытания проводят на образцах без защитной оболочки. При наличии защитной оболочки ее необходимо удалить.

8.13 Испытания на гибкость проводят на шести образцах. Образцом для испытания является отрезок трубы номинальным диаметром D 63 мм (допускается использовать D 75 мм, D 90 мм), кольцевой жесткостью SN 16 и длиной не менее 1200 мм. Испытания проводят на образцах без защитной оболочки. При наличии защитной оболочки ее необходимо удалить.

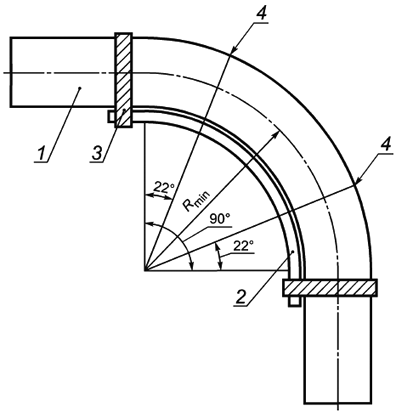

Испытания проводят на трех образцах при температуре (23±2)°С и затем на трех образцах после выдержки в климатической камере при температуре (0±1)°С в течение 2 ч. Перед началом испытаний измеряют овальность образца в позициях, приведенных на рисунке 1, затем образец фиксируют в опоре изгибающего устройства при помощи хомутов или зажимов.

1 — образец трубы; 2 — опора; 3 — хомуты или зажимы; 4 — позиции измерения овальности; — минимально допустимый радиус изгиба трубы

Рисунок 1 — Схема закрепления образца трубы при испытаниях на гибкость

Радиус изгиба зависит от температуры и выбирается равным:

— 20 номинальным диаметрам трубы D при температуре (23±2)°С;

— 50 номинальным диаметрам трубы D при температуре (0±1)°C.

Зафиксированный на опоре изгибающего устройства образец выдерживают в течение 30 минут, затем снимают с изгибающего устройства и измеряют овальность в позициях, указанных на рисунке 1, после чего осматривают поверхность образца.

Результат испытания считают положительным при условии изменения овальности не более чем на 30% и отсутствии расслоений, трещин, вмятин и короблений стенки трубы.

8.14 Степень защиты (герметичность в местах соединения) определяют по

Образец для испытания представляет собой отрезок трубы номинального наружного диаметра D с установленными на торцах концевыми заглушками соответствующего размера:

— у образца N 1 заглушку устанавливают на трубе при помощи сварного соединения встык;

— у образца N 2 заглушку устанавливают на трубе при помощи сварного соединения закладными нагревателями.

Для крепления заглушек применяют стандартные режимы сварки труб, из которых были изготовлены испытуемые образцы.

Испытания проводят путем погружения на 24 ч образцов вертикально в воду таким образом, чтобы места соединения труб с заглушками оказались на глубине 1 м, а свободные торцы труб, не имеющие заглушек, оказались выше уровня воды. По истечении 24 ч образцы извлекают из воды. Испытания считают успешными, если в течение 30 мин после извлечения образцов и их вскрытия не отмечено проникновения воды внутрь. Допускается наличие конденсата на внутренней поверхности.

8.15 Твердость по Шору D трубы и материала защитной оболочки (при наличии) определяют по

Испытание трубы проводят на трех образцах с номинальной толщиной стенки не менее 4 мм. Испытания проводят на образцах без защитной оболочки. При наличии защитной оболочки ее необходимо удалить. Измерения проводят в пяти точках, расстояние между которыми — не менее 12 мм. За результат испытания принимают среднеарифметическое значение пяти измерений.

Испытание материала защитной оболочки трубы проводят на трех цельнолитых или прессованных плоскопараллельных образцах толщиной не менее 4 мм. Размеры каждого образца — не менее 2525 мм (для обеспечения возможности расположения индентора на расстоянии не менее 9 мм от любого края). Перед испытанием образцы следует кондиционировать по

8.16 Стойкость к удару определяют согласно ГОСТ Р МЭК 61386.1–2014 (пункты 10.3.1, 10.3.2) и требованиям таблицы 4. Энергию удара (энергитическую характеристику) выбирают в соответствии с таблицей 4. После испытания на образце не должно быть видимых трещин и признаков разрушения.

Таблица 4 — Энергия удара при испытаниях

| Номинальный наружный диаметр трубы D, мм | Масса ударника, кг | Высота падения, мм | Энергия, Дж |

| 50 | 5 | 300 | 15 |

| От 63 до 90 включ. | 5 | 400 | 20 |

| От 110 до 140 включ. | 5 | 570 | 28 |

| От 160 до 630 включ. | 5 | 800 | 40 |

8.17 Стойкость к воздействию климатических факторов определяют путем сравнения характеристик исходного образца и образцов после выдерживания при верхней и нижней рабочих температурах воздуха при эксплуатации в соответствии с

Испытание проводят на трех образцах. Образец для испытания представляет собой отрезок трубы длиной 1 м. Перед началом испытания образцы маркируют следующим образом:

— N 1 (исходный, не подвергают воздействию);

— N 2 (выдерживают в течение 10 сут в климатической камере при максимальной температуре для выбранного рабочего диапазона);

— N 3 (выдерживают в течение 10 сут в климатической камере при минимальной температуре для выбранного рабочего диапазона).

По истечении 10 сут образцы N 2 и N 3 извлекают из климатических камер, затем образцы N 1, N 2 и N 3 кондиционируют при температуре (23±2)°С в течение 24 ч, после чего на всех образцах определяют следующие характеристики:

— внешний вид в соответствии с 8.1;

— кольцевую жесткость S в соответствии с 8.3.

Трубы считаются стойкими к воздействию климатических факторов, если для образцов N 1, N 2, N 3 соблюдаются следующие условия:

— внешний вид — без видимых изменений;

— кольцевая жесткость S — не менее номинальной кольцевой жесткости SN.

8.18 Стойкость к воздействию морских соленых вод определяют только для труб климатического исполнения М по

Стойкость к воздействию морских соленых вод определяют путем сравнения характеристик исходного образца и образца после выдерживания при температуре 90°С в течение 1000 ч в водном растворе солей, аналогичном по солевому составу морской воде. Концентрация представленных солей — 50

Испытание проводят на двух образцах. Образец для испытания представляет собой отрезок трубы длиной 1 м. Перед началом испытания образцы маркируют следующим образом:

— N 1 (исходный, не подвергается воздействию);

— N 2 (выдерживают в водном растворе солей при температуре 95°С в течение 1000 ч).

По истечении 1000 ч образец N 2 извлекают из раствора, затем образцы N 1 и N 2 кондиционируют при температуре (23±2)°С в течение 24 ч, после чего на образцах определяют следующие характеристики:

— внешний вид в соответствии с 8.1;

— кольцевую жесткость S в соответствии с 8.3.

Трубы считаются стойкими к воздействию морских соленых вод, если для образцов N 1 и N 2 соблюдаются следующие условия:

— внешний вид — без видимых изменений;

— кольцевая жесткость S — не менее номинальной кольцевой жесткости SN.

8.19 Стойкость к воздействию ультрафиолета определяют для труб, предназначенных для надземной (наземной) прокладки.

Стойкость к воздействию ультрафиолета определяют путем сравнения характеристик исходного образца и образца после воздействия ультрафиолета.

Образец подвергают воздействию ультрафиолета в соответствии с ГОСТ Р 51370 (метод 211–3) при максимальной температуре рабочего диапазона климатической зоны, выбранной по

Испытание проводят на двух образцах. Образец для испытания представляет собой отрезок трубы длиной 1 м. Перед началом испытания образцы маркируют следующим образом:

— N 1 (исходный, не подвергается воздействию);

— N 2 (подвергается воздействию ультрафиолета заданной интенсивности и продолжительности при максимальной температуре выбранного рабочего диапазона).

По истечении времени воздействия на образец N 2 образцы N 1 и N 2 кондиционируют при температуре (23±2)°С в течение 24 ч, после чего на образцах определяют следующие характеристики:

— внешний вид в соответствии с 8.1;

— кольцевую жесткость S в соответствии с 8.3.

Трубы считаются стойкими к воздействию ультрафиолета, если для образцов N 1 и N 2 соблюдаются следующие условия:

— внешний вид — без видимых изменений;

— кольцевая жесткость S — не менее номинальной кольцевой жесткости SN.

8.20 Термостойкость

8.20.1 Термостойкость определяют путем сравнения характеристик исходного образца и образца после длительного термического воздействия.

8.20.2 Испытание проводят на трубах номинальным наружным диаметром D 160 мм и номинальной кольцевой жесткостью SN 8. Для распространения результатов испытаний на все модификации труб образцы отбирают от труб простой конструкции (трехслойная труба без наружной защитной оболочки).

От трубы отбирают три пробы длиной не менее 5,5 м. От каждой пробы отбирают по два образца длиной 2 и 3,5 м соответственно.

8.20.3 На трех исходных образцах длиной 2 м определяют следующие характеристики:

— внешний вид в соответствии с 8.1;

— геометрические размеры в соответствии с 8.2;

— кольцевая жесткость S в соответствии с 8.3;

— предел текучести при растяжении в соответствии с 8.12.

Результаты каждого образца заносят в протокол.

8.20.4 Три образца длиной не менее 3,5 м подвергают длительному старению в условиях, близких к реальным условиям эксплуатации полимерных труб с кабелями.

8.20.5 По истечении указанного времени образцы труб извлекают из коробов и кондиционируют при температуре (23±2)°С в течение 24 ч. Затем на образцах определяют характеристики согласно перечню, приведенному в 8.20.3.

8.20.6 Результаты, полученные на исходных образцах, сопоставляют с результатами, полученными на образцах, которые прошли процедуру длительного старения. Трубы считают термостойкими, если для образцов соблюдаются следующие условия:

— внешний вид — без видимых изменений (допускаются потертости на поверхности трубы);

— геометрические размеры — изменение не более чем на 10% от исходных;

— кольцевая жесткость S — не менее 0,9 исходного значения S;

— предел текучести о при растяжении — не менее 0,9 исходного значения.

9. Транспортирование и хранение

9.1 Трубы транспортируют любым видом транспорта в соответствии с

9.2 Для транспортирования труб водным транспортом рекомендуется применять несущие средства пакетирования.

9.3 Трубы, упакованные в соответствии с требованиями настоящего стандарта, возможно транспортировать в районы Крайнего Севера и труднодоступные районы.

9.4 Трубы следует оберегать от ударов и механических нагрузок, а их поверхность от нанесения царапин. При транспортировании и хранении трубы укладывают на ровную поверхность транспортных средств, без острых выступов и неровностей во избежание повреждения труб.

9.5 Трубы, не предназначенные для надземной (наземной) прокладки, хранят согласно

Трубы, предназначенные для надземной (наземной) прокладки, допускается хранить в условиях 8 (ОЖ3) в течение всего срока хранения.

9.6 Высота штабеля при хранении труб более двух месяцев не должна превышать 2 м. При хранении до двух месяцев высота штабеля — не более 3 м.

10. Монтаж и эксплуатация

10.1 Указания по монтажу

10.1.1 Монтаж труб выполняют одним из следующих способов:

— в грунте траншейным методом;

— в грунте методом

— в грунте методом прокола;

— над землей (на земле), в том числе по конструкциям автомобильных или железнодорожных мостов, по эстакадам.

10.1.2 При монтаже труб следует обеспечить выполнение следующих условий (если иное не оговорено в руководстве по эксплуатации на трубы, предоставленном

— монтаж проводят при температуре окружающего воздуха не ниже -15°С;

— соотношение усилия протяжки трубы F и предельного усилия протяжки должно удовлетворять условию F/0,5;

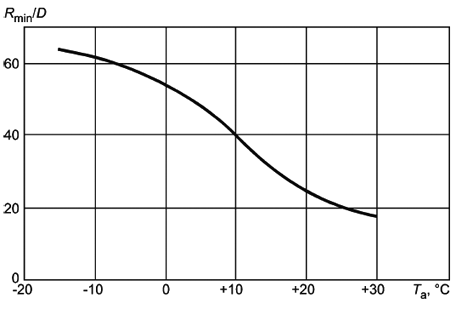

— радиус изгиба трубы — не менее минимально допустимого радиуса изгиба трубы, определяемого с помощью рисунка 2.

Рисунок 2 — Зависимость минимально допустимого радиуса изгиба трубы от номинального наружного диаметра трубы D и температуры воздуха

10.1.3 Для обеспечения возможности испытаний и определения мест повреждения наружной оболочки кабелей (перед вводом кабельной линии в эксплуатацию и в процессе ее эксплуатации) необходимо применять трубы с возможностью ОМП. При монтаже труб в грунте на участках, где ожидаются повышенные механические воздействия на наружную поверхность трубы, рекомендуются трубы с защитной оболочкой.

10.1.4 Для создания трубного участка, длина которого превышает длину единичного отрезка трубы, следует выполнить последовательное соединение друг с другом необходимого числа труб. Для соединения труб друг с другом используют сварное соединение встык или закладными нагревателями. При соединении труб используют инструмент и режимы его работы, рекомендумые руководством по эксплуатации труб, предоставленном

В случае прокладки труб в грунте методом ГНБ или методом прокола для соединения труб следует использовать сварное соединение встык, применение сварного соединения закладными нагревателями не допускается.

В случае наличия у труб наружной защитной оболочки эту оболочку предварительно удаляют с труб вблизи от мест их сварного соединения встык и

10.1.5 При монтаже труб в грунте расположение труб должно быть таким, чтобы все кабели, размещенные в трубах, оказались проложены на глубине:

— не менее 0,7 м при прокладке кабелей классов напряжения от 1 до 20 кВ;

— не менее 1,0 м при прокладке кабелей класса напряжения 35 кВ;

— не менее 1,5 м при прокладке кабелей классов напряжения от 110 до 500 кВ.

10.1.6 При монтаже труб в грунте траншейным методом для обеспечения благоприятных условий охлаждения кабелей, находящихся в трубах, в качестве подушки под трубы и в качестве начальной засыпки труб сверху рекомендуется использовать или песок, или

10.1.7 В ходе монтажа труб в грунте при пересечении трубным участком железной или автомобильной дороги (класса «автомагистраль» или «скоростная автомобильная дорога»), а также в иных случаях, по согласованию с соответствующими службами может потребоваться размещение труб в дополнительном защитном футляре, причем зазор между футляром и размещенными в нем трубами, как правило, подлежит бетонированию.

10.1.8 При надземной (наземной) прокладке следует:

— использовать трубы, не распространяющие горение;

— предусматривать узлы компенсации продольного теплового расширения труб, учитывающие диапазон температур, связанных как с режимами работы кабелей в трубах, так и с воздействием на трубы солнечной радиации;

— выполнять крепление труб, исключаюшее их смещение в поперечном направлении

10.2 Указания по эксплуатации

10.2.1 Трубы предназначены для эксплуатации силовых кабелей c длительно допустимой температурой нагрева токопроводящих жил от 90°С до 105°С.

10.2.2 Трубы выдерживают режимы, при которых температура токопроводящих элементов конструкции силовых кабелей кратковременно превышает длительно допустимое значение 105°С, составляя:

— не более 120°С у жилы на время перегрузок кабеля по току (до 8 ч в день, суммарно не более 1000 ч за весь срок эксплуатации);

— не более 250°С у жилы

— не более 350°С у экрана

Указанные температуры достигаются кратковременно, причем только у токопроводящих элементов конструкции кабеля (жил и экранов), и поэтому они не способны привести к повышению температуры всего кабеля до тех значений, которые представляют опасность для труб.

10.2.3 Трубы не требуют

10.2.4 Полимерные трубы изолируют проложенный в них кабель и тем самым затрудняют объективные испытания наружной оболочки кабеля, выявление случаев повреждения этой оболочки и определение конкретных мест ее повреждения. Трубы с возможностью ОМП, как правило, лишены указанных недостатков.

10.2.5 Ответственность за правильный выбор трубы в соответствии с заданными условиями эксплуатации, а также с учетом требований нормативных актов и инструкций по монтажу изготовитель не несет.

11. Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие труб требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации.

11.2 Гарантийный срок хранения — не более двух лет.

11.3 Гарантийный срок службы — не менее пяти лет с даты введения в эксплуатацию.

11.4 Срок службы — не менее 30 лет.

Приложение, А

(справочное)

Методика расчета номинальной толщины стенки и предельного усилия протяжки

А.1 Расчет номинальной толщины стенки

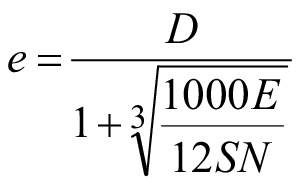

Номинальная толщина стенки трубы e должна быть установлена в

При отсутствии данных о номинальной толщине стенки трубы e, мм, ее значение рассчитывают по формуле

(А.1)

где E — модуль упругости при растяжении, МПа (при отсутствии данных для проведения оценок толщины стенки e допускается использовать значение E=850 МПа);

D — номинальный наружный диаметр трубы, мм;

SN — номинальная кольцевая жесткость трубы, кН/м.

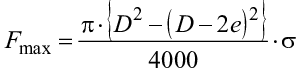

А.2 Расчет предельного усилия протяжки

Предельное усилие протяжки трубы Fmax устанавливают в нормативно-технической документации изготовителя труб в зависимости от номинального наружного диаметра трубы D и номинальной кольцевой жесткости трубы e.

При отсутствии данных о предельном усилии протяжки трубы Fmax, кН, его значение рассчитывают по формуле

(А.2)

где σ — предел текучести трубы при растяжении, МПа, согласно ГОСТ 11262.

В процессе монтажа фактически прикладываемое к трубе усилие протяжки F должно быть с запасом меньше предельного усилия Fmax (коэффициент запаса указывается в руководстве по эксплуатации трубы и обычно составляет F / Fmax ≤ 0,5).

УДК 678.5:006.354 ОКС 23.040.20

Ключевые слова: трубы термостойкие, трубы полимерные, кабели силовые, прокладка силовых кабелей, защита кабелей, трубы гладкостенные, трубы из термопластов, трубы с защитной оболочкой, защитные футляры